Линия предназначена для производства топливных брикетов из древесных отходов различной фракции и влажности. Основное сырье — опилки, стружка и мелкая щепа фракцией до 40 мм.

Форма брикетов восьмигранная.

Технологически правильный процесс производства включает в себя несколько этапов, на каждом из которых используется определенный набор станков:

1 ЭТАП: «Измельчение»

2 ЭТАП: «Просушка»

3 ЭТАП: «Доизмельчение»

4 ЭТАП: «Брикетирование»

5 ЭТАП: «Охлаждение и торцевание»

СОСТАВ ЛИНИИ:

- Рубительная машина мод. В х 600

- Циклон осадительный мод. ЦО 9

- Шнековый транспортер ТШ-320 для подачи сырья со склада в сушильный агрегат.

- Сушильный аэродинамический агрегат СА-400 для просушки сырья с влажностью 60 % до влажности 8-15%, необходимой для качественного склеивания в брикет.

- Молотковый измельчитель (дробилка) ДМ-18.5 для измельчения сырья и получения фракции до 5 мм.

- Бункер-ворошитель БВ-5 для накопления запаса опилок перед брикетированием.

- Брикетный пресс ПБД-500 производительностью до 500 кг/ч.

- Площадка выгрузки брикета с системой охлаждения.

- Автоматическая торцовочная установка АТУ-1 для торцевания брикета в заданный размер.

- Система аспирации для удаления пыли и дыма.

- Щит управления линией.

ОПИСАНИЕ ПРОЦЕССА:

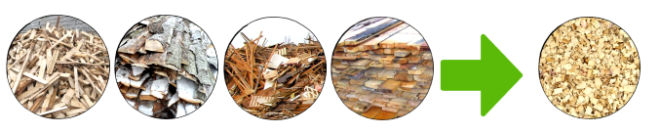

«Измельчение древесины»

На первом этапе производства древесные отходы без металлических включений (например – горбыль, тонкомер, обрезь, некондиционная доска и т.п.), необходимо измельчить в щепу с целью подготовки сырья к просушке. Для этой цели следует использовать измельчители древесины.

«Просушка сырья»

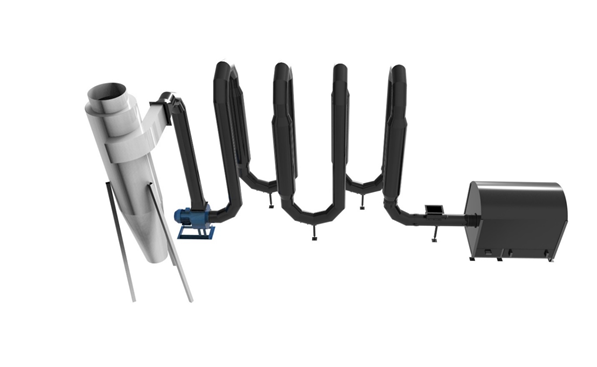

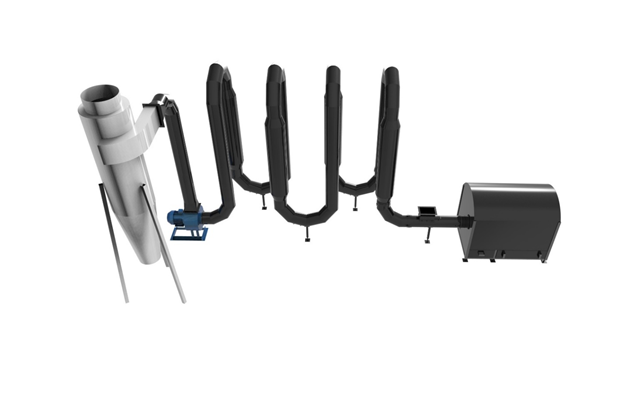

Аэродинамический сушильный агрегат предназначен для просушки измельченной в щепу древесины, применяется в промышленных объемах. Сушильный комплекс включает в себя: твердотопливный топочный блок, шнековый транспортер, вентилятор тягодутьевой, змеевик и осадительный циклон для сбора просушенной щепы.

«Доизмельчение сырья»

Измельченную в щепу и просушенную древесину необходимо доизмельчить до более мелкой фракции, в пресс сырье должно поступать размером не более чем 5 х 5 мм.

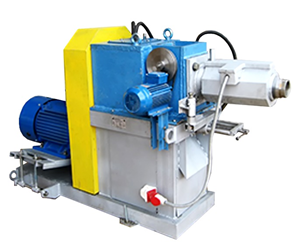

«Брикетирование»

Брикеты изготавливаются из отходов лесопромышленного комплекса, предприятий переработки продукции сельского хозяйства без дополнительного ввода связующего. В качестве исходного сырья могут использоваться отходы из древесины любого типа, влажностью до 15%. Брикетирование позволяет в 7-8 раз уменьшить объём перевозимых отходов, повышает эффективность транспортных перевозок, экономит энерго- и лесоресурсы. Компактное оборудование выполнено на высоком техническом уровне.

«Охлаждение и торцевание»

Станок для автоматической торцовки, который выполняет раскрой прецизионно и без участия оператора.

ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ СО СТОРОНЫ ЗАКАЗЧИКА:

— подготовить помещение достаточной площади и высоты, согласно габаритам линии, с учетом необходимых зон для обслуживания и управления;

— осуществить разводку электрических кабелей от места расположения щита управле-ния к местам установки оборудования, входящего в состав линии;

— обеспечить загрузку сырья (опилки, стружка, щепа) из зоны складирования в шнек;

— обеспечить выпуск влажного воздуха из циклона-осадителя на улицу;

— обеспечить выпуск задымленного воздуха от системы аспирации.

ШЕФМОНТАЖ И ПУСКОНАЛАДКА ОБОРУДОВАНИЯ:

Для проведения шефмонтажа и пусконаладочных работ на площадку заказчика направляется два специалиста. Ориентировочный срок проведения данных работ 3-5 дней. Под руководством этих специалистов силами заказчика выполняется расстановка оборудования согласно схеме, увязка его в единый технологический процесс, подключение оборудования к сети электропитания, пробный запуск оборудования, отладка режимов работы и получение пробной партии продукции.

Для проведения шеф-монтажных и пусконаладочных работ заказчик предоставляет двух монтажников, электрика, инструмент и грузоподъемное оборудование, а также сырье для получения пробной партии продукции.

УСЛОВИЯ ПОСТАВКИ:

Срок изготовления линии 60 рабочих дней с момента предоплаты.

Оплата: 60% — предоплата, 40% — по факту изготовления, перед отгрузкой.

Гарантия 12 месяцев с момента запуска, но не более 15 месяцев с момента поставки.

до 500 кг/ч готовой продукции.

до 120 кВт.

380 В.

15000х6000х4100 мм.

2-3 чел.